|

|||||||

| Bauen - Reparieren - Basteln Boardbau, Modifikationen am Material, ... |

«

Vorheriges Thema

|

Nächstes Thema

»

«

Vorheriges Thema

|

Nächstes Thema

» |

|

|

Themen-Optionen | Ansicht |

|

|

#1 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Hallo,

ich möchte mein erstes Kite-Waveboard bauen. Es soll früh angleiten, aber auch in der Welle funktionieren. Wobei wir hier an der Ostsee eigentlich keine großen Wellen haben. Ich möchte es sowohl mit Straps als auch ohne fahren. Ich hatte an was ähnliches wie das f-one fish gedacht. Meine ersten Entwürfe hab ich mit dem großartigen Programm "Aku Shaper" gemacht. Länge 162, Breite 48,6 Beim Kern bin ich noch unsicher, Styrodur oder Styropor (??) mit 18mm Paulownia-Stringer (hab ich noch liegen). Beschichtet mit 160g-Glas / 2mm-Balsa / 320g-Glas als Sandwich. Im Standbereich vielleicht 5mm-Aramidwaben statt Balsa, da ich davon noch was rumliegen hab. Für die Rails hatte ich an dieses 1mm-Wabenvlies von r+g gedacht. Hat jemand damit mal was gemacht? Ich hab vor eine Schablone für die Seitenansicht zu erstellen und dann mit einem Heizdraht oder scharfem Messer einzelne Scheiben zu Schneiden und dann alles mit Bauschaum zusammenzukleben. Die Rails dann mit E-Hobel und Schleifpapier shapen. Wie lässt sich Styrodur / Styropor mit dem E-Hobel bearbeiten, hat da jemand Erfahrung? Styrodur gibt es in verschiedenen Druckfestigkeiten, das 4000 CS hört sich gut an: http://www.basf.de/basf2/img/produkt...1.E_Gtg4bw21xA Allerdings hab ich im Baumarkt mal draufgedrückt und die Dellen bleiben. Styropor lässt sich zwar leichter eindrücken, formt sich danach aber wieder zurück. Gruß aus dem Norden Ludki |

|

|

|

|

|

#2 |

|

Benutzer

Registriert seit: 09/2009

Beiträge: 68

|

XPS ist das Baumarktmaterial denk ich mal. das ist polystyrol und meiner meinung nach sehr gut, sehr druckbeständig. das kann man auch gut mit dem elektrohobel bearbeiten. Allerdings solltest du den Hobel im 45° Winkel halten und sehr langsam bewegen. ansonsten reißt du dir das direkt auf. Lass am besten am Anfang viel Aufmaß drauf und probier das ein paar mal aus. Vielleicht liegts ja auch nur an meinem Hobel.

Ich würde deinen Noserocker sehr viel weiter gehen lassen. Der sollte an der Nose was steiler sein und bis kurz hinters Center kontinuierlich auslaufen. Wenn du dein Board nicht zum normalen Wellenreiten brauchst, kannst du die dickste Stelle des Boards auch weiter nach hinten verlagern. Der kann im extremen Fall zwischen deinen Füßen liegen. Gruuuuß |

|

|

|

|

|

#3 |

|

LarsVader

Registriert seit: 02/2006

Ort: Göttingen

Beiträge: 818

|

Hi,

das Programm finde ich interessant habe es installiert und es stürzt ab sobald ich nach dem Öffnen irgendwas anklicke! Gibt es evtl. ähnliche gute und kostenlose Programme oder gibt es Lösungsvorschläge für mein Problem? |

|

|

|

|

|

#4 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

@Jens, danke für die Tips!

Für kleine Wellen (max 2m) möchte ich es schon nutzen. Was macht denn die Position der dicksten Stelle an Fahreigenschaft aus? Wie soll ich den E-Hobel halten? @Lars hast Du die neueste Java-Version installiert? |

|

|

|

|

|

#5 |

|

Benutzer

Registriert seit: 09/2009

Beiträge: 68

|

die positionierung der dicksten Stelle, des Foils, ist vorallem fürs Paddeln wichtig. Wenn man nicht besonders steile Wellen hat und/oder nicht der stärkste Paddler ist dann sollte die dickste Stelle ungefähr an der Brust sein bzw. ein bischen weiter vorne. Zum surfen ist es am besten wenn diese Stelle zwischen den Füßen liegt. dann kann man aber kaum noch paddeln. Also nimmt man ein zwischending. wenn du deinen Noserocker aber länger machst, veränderst du die Foil ja automatisch ein bischen nach hinten (vorrausgesetzt du veränderst nichts mehr am Deck). du musst dich denke ich schon entscheiden wofür du es hauptsächlich nutzt. wenn du damit nie surfst, sondern nur kitest kannste das noch ein bischen weiter nach hinten verlegen.

Der tailrocker für kleine wellen sollte übrigends größer gewählt werden als bei größeren. der sieht bei dir aber ganz gut aus. also viel spaß beim bauen. |

|

|

|

|

|

#6 |

|

LarsVader

Registriert seit: 02/2006

Ort: Göttingen

Beiträge: 818

|

Ja habe ich und auch zur Sicherhet nochmal intalliert, sobald ich was auf der Oberfläche anklicke reagiert der Prozess nicht und es stürzt ab! Naja, werde es mal auf dem Laptop meiner Freundin probieren

Grüße Lars |

|

|

|

|

|

#7 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

So, hab jetzt noch ein bisschen verschoben. Die dickste Stelle ist jetzt weiter hinten und die Nose geht etwas höher.

Hier steht übrigens auch noch viel Interessantes zum Surf-Shape: http://www.surfing-waves.com/surfboard.htm |

|

|

|

|

|

#8 |

|

Fischkopp in Züri

Registriert seit: 05/2006

Beiträge: 1.338

|

Hoi,

ich weiss nicht wie viel Du wiegst,aber auch für die Ostsee finde ich Dein Heck etwas überdimensioniert. 41,7cm bei grademal 1,2cm Rocker (wenn ich es richtig lese) sind was für 100KG + Region. Grade wenn Du mit Kitezug in eine Turn gehst wird Du massiv Druck über den hinteren Fuss ausübern müssen. Nach meinen Erfahrungen kann ich Dir nur empfehlen, die breiteste Stelle max 5cm hinter der Mitte zubelassen. Grade für Leichtwind ist etwas mehr Breite im vorderen Bereich nicht schlecht. Wenn Du ohne Schlaufen unterwegs bist bekommst Du dadurch auch etwas Raum zum trimmen. 40 cm Ofo sind immer noch reichlich. Viel Spaß |

|

|

|

|

|

#9 |

|

Schnürlsurfer

Registriert seit: 11/2004

Ort: Austria

Beiträge: 70

|

@ lars-erik - versuchs mal damit: http://www.shape3d.com/

|

|

|

|

|

|

#10 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

so, ich hab ihm jetzt noch ein bisschen mehr Tail-Rocker gegeben und das Tail ein bisschen schmaler gemacht (@Dirk: danke für die Tips).

Gibt es irgendwelche Anhaltspunkte für die Positionen der Schlaufen? Wenn ich pro Schlaufe 8 Inserts im Abstand von 4 cm einbaue, dann hab ich jeweils 5 mögliche Positionen. Da sollte dann doch auf jeden Fall die "richtige" dabei sein, oder? Abstand von Mitte zu Mitte dachte ich so an 60cm. Aber wie weit sollte der Abstand zum Tail sein? |

|

|

|

|

|

#11 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

In den letzten Tagen bin ich endlich wieder ein bisschen weiter gekommen.

Ich hab im Baumarkt 2 10cm Styrodur 3035 cs Platten günstig bekommen. Die 4000er waren hier leider nirgendwo aufzutreiben. Hab die Platten mit Bauschaum zusammengeklebt.  Der Styroporschneider besteht aus zwei Latten eines Roll-Lattenrosts, einem Stück Dachlatte und stinknormalem 0,6mm Blumendraht (Breite: 50 cm). Als Stromquelle dient eine Schreibtisch-Halogenlampe 12V - max 50W (2 Stufen). Gestern hab ich einen kleinen Probeschnitt gemacht und es sieht so aus als reicht sogar die Stufe 1 zum schneiden. Die zwei Schablonen aus 4mm Pappel sind auch fertig. Als nächstes steht die Entscheidung an, ob ich 5 Quer-Scheiben schneide und die dann zusammenklebe, oder ob ich ganz klassisch oben und unten wegschneide. Für den ersten Ansatz sprechen: + Schneiden ist einfacher + die verdichtete Oberfläche wird zusätzlich als Stringer genutzt + weniger Verschnitt, ich bekomme 11 Scheiben (also mehr als 2 Boards) und hab noch ein großes 65x85cm Stück über + Stringer um ein Verziehen des Kerns zu verhindern wird unnötig. - Zeitintensiver - Schleifen wird sicher schwieriger bei den unterschiedlichen Dichten - der Kern wird schwerer Außerdem möchte ich demnächst das Sandwich-Material bestellen. Ich schwanke zwischen folgenden Alternativen: 1) Balsa-Brettchen 2x100x1000mm 2) Abachi-Furnier 1,2x250x1600mm 3) Balsastirnholz 3x500x700mm Im Standbereich bin ich immer noch bei 5mm Aramid-Wabe, auch wenn ich bisher noch nie mit Waben gearbeitet habe. Im Bereich der Rails werde ich wohl gar keinen Kern verwenden, sondern alle Lagen überlappen. Das müsste eigentlich genug Stabilität bringen. Ich wollte diese Finnen nehmen, kennt die jemand? http://www.seabase.eu/product/EDSET/...roduction-Set# Anregungen und Tipps sind wie immer herzlich willkommen!

|

|

|

|

|

|

#12 |

|

:/ ...my ankle... :/

Registriert seit: 09/2009

Ort: Hamburg

Beiträge: 2.109

|

Ich habe zwar auch noch nicht mit (Aramid-)Waben gearbeitet, aber mir stellt sich die Frage warum du die ausgerechnet im Standbereich einsetzten willst?

Meines erachtens müsstes du die dann mit zB Harz ausgiesen, um genügende Druckfestifgkeit zu erhalten und dein Board vor Delamination zu schützen. Und dann ist der Gewichtsvorteil ja wieder passe´. Das Stirnholzbalsa ist da denke ich wesentlich besser für den Standbereich geeignet. Vielleicht auch das Abarachi-Funier. Und dann das Board so am Ende finishen, dass dort noch Teile das Funiers sichtbar sind. Sozusagen mit Sichtfenster für "Woodcoreoptik"  PS: Cooles Projekt. Bitte mit Fotos weiter berichten

|

|

|

|

|

|

#13 | |

|

Gast

Beiträge: n/a

|

Zitat:

Schau doch mal ob du mit dem PDF weiterkommst Der hatte wohl ein ähnliches Problem wie du. Wenn ich mich recht entsinne ist der Text sogar in deutsch. tks kosta |

|

|

|

|

#14 |

|

Benutzer

Registriert seit: 09/2006

Beiträge: 214

|

Ich habe auch schon mal eine Styrodurplatte mit einem Blumendraht geschnitten. Der Draht hat sich durch die Erwärmung enorm gedehnt, und ich hatte an einem Ende ein Gewicht drangehängt um das auszugleichen. Hatte die Platte bewegt, Draht fest auf Werkbank montiert.

Das hat bei kleinen Stücken auch gut funktioniert, aber bei der kompletten Kernbreite, hing der Draht der Bewegung hinterher, hat also einen Bogen gebildet und ist mehrfach gerissen. Der Draht musste konstant bewegt werden: zu langsam und er wird zu heiß und schmilzt Rillen wenn Du die Bewegung stoppst, bei zu schneller Bewegung reisst der Draht. Es gibt dafür speziellen Draht, weiss aber nicht aus welchem Material der war. Schau mal in den Modellbauforen, da benutzen die den z.B. um Tragflächenprofile zu schneiden. gerade nochmal geschaut: http://www.fliegenderzirkus.de/index...=article&id=24 heisst Konstantan-Draht, normaler Eisendraht soll nicht taugen Geändert von Bertram (23.12.2010 um 14:12 Uhr) |

|

|

|

|

|

#15 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Ich dachte, dass die Druckfestigkeit gerade die Stärke von Aramidwaben ist. Von Delaminationsproblemen bei Waben hab ich auch schon öfter gehört. Ich bin mir noch nicht so ganz sicher. Aber irgendwie reizt es mich, die mal auszuprobieren. Vor allem, weil ich 5mm-Waben für den Standbereich umsonst bekommen kann.

Der Artikel ist echt interessant, und bei den soul-surfers gibts es auch noch andere gute Berichte. Ich war auch erst beim Elektronik-Händler, der hatte aber leider nur noch 0,8mm Draht, davon hab ich auch nen Meter mitgenommen. Ich probiere mal den Blumendraht und berichte dann obs funktioniert hat. |

|

|

|

|

|

#16 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Die Scheiben des Kerns sind jetzt fertig ausgeschnitten. Nachdem ich die erste Scheibe verhunzt hab, weil die Schablonen sich verschoben haben, sind die folgenden 5 Scheiben von Mal zu Mal besser geworden.

Die Schablonen hab ich mit 5cm-Nägeln (ca. 10 pro Seite) an dem Styrodur befestigt. Am besten hat das Schneiden bei mir funtioniert, wenn ich den Schneider geschoben (und nicht gezogen) hab. Hab den 0,6mm Blumendraht und den 0.8mm Widerstandsdraht ausm Elektronikladen ausprobiert und fand den WD etwas besser, weil gefühlt heißer. Dehnung oder Reißen war überhaupt kein Thema, aber mit dem Blumendraht gings irgendwie langsamer/schwerer. Wahrscheinlich hat der nen zu geringen Widerstand und meine 50W-Lampe bringt dafür zu wenig Leistung. Das Pappel-Sperrholz ist nicht so gut als Schablone geeignet, da es einige Hohlstellen hat und ich dort dann mit dem Draht hängengeblieben bin. Nach Spachteln und abkleben mit Malerkrepp ging das Schneiden dann aber ziemlich gut. Die Bauschaum-Klebestellen waren beim Schneiden wider Erwarten auch kein Problem. Die Schnittgeschwindigkeit wurde zwar kurz etwas langsamer, hat aber nicht weiter gestört. Ich werde jetzt doch eine der Schablonen als Stringer einziehen, da das Styrodur besonders an der Nose ziemlich wabbelig ist. Ich bin noch unsicher, mit was ich die Kern-Scheiben zusammenkleben soll, Epoxy braucht Wärme (Keller ist momentan nur 13°). Außerdem wirds sehr hart und lässt sich schlecht schneiden und shapen. Bauschaum drückt leider immer etwas auseinander. Inserts werde ich ähnlich wie Rapter in dem Imperator-Thread aus Hutmuttern und Zahnscheiben selber machen. Bei Schrauben-guenstiger bekommt man 100 M6-V4A-Hutmuttern + 100 M8-V2A-Zahnscheiben für 14 Euro!! Einfach Scheiben auf die Mutter und mit nem Rohr festhauen. Mit zwei Schweißpunkten sollte sich das nicht mehr lösen. Leider sind meine Schweißkünste miserabel, aber es wird besser  . .Vielleicht kann man sich bei Scheiben mit Innenzähnen das Schweißen sogar sparen, das werde ich mal ausprobieren. |

|

|

|

|

|

#17 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Hi,

das Kleben des Kerns war doch schwieriger als erwartet. Beim ersten Versuch mit Bauschaum hat der Schaum die Scheiben auseinandergedrückt und ich habs leider nicht geschafft alles parallel zu halten. So hatte ich dann ein V im Bottom. Zum Glück ließ sich alles wieder einigermaßen einfach auseinander nehmen und die Schaum-Rückstände abschleifen. Der zweite Versuch mit Montagekleber verlief dann reibungslos. Waben hab ich jetzt doch verworfen, da aufwändig und zu riskant, dafür gibt es im Standbereich extra Glaslagen. Angeregt durch den soul-surfers-Bericht, möchte ich die Rails aus Airex machen. Ich hab noch einiges an 15mm c70 liegen. Der Plan sieht wie folgt aus: 1. Kern 3cm schmaler ausschneiden und shapen (Nose und Tail leichtes V, Mitte leichte Konkave, Deck leicht Konvex) 2. 2x Balsastirnholzplatte 3mm in genau der Größe des Kerns anfertigen 3. 2x 160er Leinwand in der Größe des Kerns ausschneiden (+ extra Oval (100 x 40cm) 160er für den Standbereich) 4. Balsa / Glas / Styro-Kern / Glas / Balsa - in einem Arbeitsgang im Vakuumsack zusammenkleben/laminieren und aushärten lassen 5. Kern seitlich schön plan schleifen und 15mm Airex-Kante an den Kern kleben 6. Rails shapen 7. Inserts einsetzen 8. 2x 160er Köper oben drauf laminieren (+ extra Oval im Standbereich), bis Unterseite der Rails 9. 2x 160er Köper unten, Überlappung um die ganze Kante  So sollten die Rails auch ohne Sandwich stabil genug werden und Airex läßt sich einfach super shapen. Außerdem gibts auch keinen Höhenunterschied mehr am Rand der Balsa-Schichten. Was meint Ihr? Hört sich doch alles recht einfach an, oder? Gruß Lars |

|

|

|

|

|

#18 |

|

just do it

Registriert seit: 08/2006

Ort: MV

Beiträge: 330

|

Um Schaumplatten zu verkleben gibt es bei Westsystem einen niedrigdichten Füller WEST SYSTEM 410 Microlight. Außer das er sehr teuer ist hat er mehrere Vorzüge.

Er mischt sich schneller ein als die Micro-Glasperlen. Ist geschmeidiger als die Glaskugeln. Läßt sich leichter schleifen. Daher genial zum Verkleben von Schaumplatten geeignet. Ist ultra leicht und man braucht dadurch deutlich weniger Harz. Ich habe damit Duracoreleisten = (Hartholzfunier(ca.1,5mm) Balsastrinholz(10mm) Hartholzfunier(ca.1,5mm)) auf Stoß verklebt (also eigentlich nur das Balsaholz. Bei den Außenrümpfen wurde dann mal abgesehen von partziellen Verstärkungen außen und innen nur noch 220mm Unidirektionales Glas Quer zur Leistenrichtung aufgebracht. Ich erzähle das nur damit man ein Gefühl für die Stabilität bekommt. http://www.wildepfer.de Noch mal zurück zu den ultra teueren Spachtel. Höchstwahrscheinlich handelt es sich hier um Zellulose. Wenn also jemand Kontakte zu einer Papierfabrik aufbauen könnte, dann kann man sicher ne Tonne für ein Kasten Bier bekommen. |

|

|

|

|

|

#19 |

|

Benutzer

Registriert seit: 03/2008

Beiträge: 549

|

Hi Ludki ,

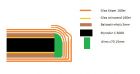

das sieht ja schon ganz gut aus. Bei R und G gibt es ein laminierharz , welches du auch bei Temp. um 10 grad einsetzen kannst. Die Rails mit Herex zu verstärken ist auch eine gute Idee habe ich auch schon öffters gemacht (http://surfforum.oase.com/showthread.php?t=73126). Aber das Balsa würde ich nicht nehmen und dafür Bambusfurnier oben einsetzen (bekommst du günstig bei Reger Furniergroßhandel ). Styrodur kann Probleme mit der haftung mit sich bringen. Mein Tipp beim Laminieren - den Kern mit Harzgemisch aus Hydrotr.und Microballons abspachteln , abwarten bis alles angeliert ist und dann erst weiter arbeiten. Meine Empf. zum laminataufbau bei Styrodurkern wäre oben Kern 320 g Glasgelege Bambus 0.8 mm 2 X 160 g Glasgewebe mit Finish im Standbereich noch Verstärkungen mit Glas oder besser carbon Unten 320 Glasgelege 160 g glasgewebe wichtig ist hierbei die rails als U form zu machen - also Ober und Unterlaminat weit zu überlappen und tief bis nach unten zu kleben Andy |

|

|

|

|

|

#20 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Hallo Andy,

Ich hab das Balsa schon gekauft, leider bin ich in den letzten Wochen nicht mehr viel in den Keller gekommen, daher bin ich immer noch am shapen (ziemliche Sauerei). 3mm Stirn-Balsa müsste doch eigentlich mehr Stabilität bringen, als 0,8mm Bambus und gewichtsmäßig ist beides etwa gleich. Bambus ist allerdings schöner. Warum würdest Du eher Bambus nehmen? Unten werd ich wohl auch Sandwich bauen. Das ist zwar ein bisschen übertrieben, aber egal. Den Styrodurkern werde ich vorher mit Glaskugeln abspachteln. Wenn ich das richtig verstanden hab, hast Du zwischen den Rails und dem Kern kein Glas laminiert, richtig? Aber bei der Nose und Tail schon? Gruß Lars |

|

|

|

|

|

#21 |

|

United-Ocean-Sports

Registriert seit: 06/2004

Beiträge: 2.132

|

Sehr schön, nur das styrudur ausgasst. In der Sonne wird das Board Dellen bekommen bzw das Laminat löst sich vom Kern

|

|

|

|

|

|

#22 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

ja, von solchen Vermutungen hab ich in surfer-foren auch schon gelesen. Gibt aber auch Berichte, von Styrodur-Board-Besitzern, die über Jahre hinweg nichts dergleichen beobachtet haben. Ich werde einfach vermeiden das Board lange in der Sonne liegen zu lassen. Und selbst wenn sich ne Gasblase bilden sollte, ists hoffentlich unter dem Sandwich nicht sooo schlimm.

|

|

|

|

|

|

#23 |

|

der gern selber baut

Registriert seit: 08/2004

Ort: Raum M,A,IN

Beiträge: 485

|

Zum Thema Ausgasen bzw. Blasen werfen:

Ich habe früher meine Windsurfbretter in Cleardesign mit weißem Styrofoam (wie Styrodur aber von anderem Hersteller)gebaut und hatte keine Probleme mit Blasenbildung. Später habe ich dann auf Sandwichbauweise mit Styropor-Kern umgestellt. Da Styropor noch mehr Luft enthält sollte man bei dieser Bauweise eine Entlüftungsmöglichkeit vorsehen. Entweder mit Enlüftungsschraube o. mit einem Automatischen Entlüftungsventil. Dazu gab es Systeme mit einer Goretex-Membran. Kann man beides auch selber bauen. Gruß Custom |

|

|

|

|

|

#24 |

|

Benutzer

Registriert seit: 08/2006

Beiträge: 1.063

|

Bei einem Kitesurfboard reden wir von einem Volumen von ca. 20 l, da brauchst du selbst in 15 kg/m3 EPS keine Entlüftungsschraube. Das Delaminieren beim Styrodur ist echt ein Ausgas Problem, welches aber hauptsächlich beim laminieren entsteht.

Durch die Wärmeentwicklung von Epoxyharz beim härten fängt das Styrodur an auszugasen, dadurch kann das Harz nicht in die Poren des Kerns eindringen und hat somit einen schlechten Verbund. Dadurch kann es beim nächsten mal in der Sonne (Hitze im Auto, sinkender Umgebungsdruck im Flieger) delaminieren.Das Problem kann aber gelöst werden, indem man den Laminierraum mit dem Kern erst aufwärmt (28 -30°)und kurz vor und während dem Laminieren anfängt ihn bis auf 18° runterzukühlen. Dazu ein möglichst wenig Hitze entwickelndes, sehr dünnflüssige Harz (zb RR ) verwenden und dann sollte das halten. Ich bin aber der Meinung , dass für ein Kitesurfboard, zumindest das Deck eh als Sandwich gebaut werden sollte und man desshalb auch einfach EPS anstelle von Styrodur nehmen kann. |

|

|

|

|

|

#25 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Danke für den Tip mit dem Aufheizen des Raums, das werd ich mal machen. Du hast wohl recht, wenn man Sandwich baut, hätte EPS von der Druckfestigkeit her wahrscheinlich auch gereicht.

|

|

|

|

|

|

#26 |

|

Benutzer

Registriert seit: 03/2008

Beiträge: 549

|

Hi Ludki,

das Stirn Balsa würde ich nur im Standbereich nehmen . Bambus ist deshalb zu empfehlen , weil die Faserrichtung optimal liegt und sehr hohe Schub und Zugkrafte im faserverbund aufnehmen kann. Dabei ist der Flex auch noch etwas erhalten geblieben. Die Rails , Nose und Tail kannst du einfach ankleben ,das reicht aus. Wichtig ist einfach die gesamte Verarbeitung des Harzes . Versuch dabei so gering wie möglich Lufteinschlüsse ins laminat zu bekommen. Das geht nur , wenn du beim Laminieren erst das Harz aufträgst und dann erst das Gewebe auflegst . Dann ist die Gefahr der Delamination geringer . Beim nächsten Board würde ich dir dann auch als Kern EPS 15 empf. Andy |

|

|

|

|

|

#27 |

|

Benutzer

Registriert seit: 08/2006

Beiträge: 1.063

|

ich nehme für Kitesurfbiards immer einen 30 kg/m3 EPS Schaum. Die Ueberlegung ist recht einfach, ein 5'8'' Board hat mal knapp 20 l Volumen macht von 15 zu 30 kg Eps einen Gewichtsunterschied von 300g. Dafür spar ich mir die Arbeit von Verstärkungen um Finnenboxen, Leashplug und Fusschlaufen Inserts, plus eine viel geringere Gefahr das Deck weich zu tretten.

Also ich muss bei Boards unter 30-40l nie lange überlegen. |

|

|

|

|

|

#28 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Ich bin in den letzten Tagen wieder ein bisschen weiter gekommen. Die Outline ist 3cm schmaler ausgeschnitten.

Mit dem E-Hobel zu shapen hat bei mir irgendwie nicht geklappt. Obwohl ich den Hobel auf 0,6mm eingestellt hab, hats mir ordentliche Rillen reingehauen. Außerdem wird die Oberfläche sehr riffelig. Mit dem Surform muss man den Kern super fest machen, sonst rutscht alles hin und her. Letztendlich hab ich die Kanten mit nem Cutter schräg abgeschnitten und dann alles weitere mit 60er Schleifpapier von Hand runtergeschliffen. Das ging echt gut und war viel weniger Arbeit als befürchtet. Der Kern wiegt so jetzt 670g. Die Balsaplatten sind auch fertig: Ich hab vor ein paar Tagen ein 15x25cm Probelaminat gemacht mit Balsa - Glas - Styrodur - Glas - Balsa. Dabei hab ich weder den Styrodurkern noch das Balsaholz abgespachtelt. Erst das untere Balsa mit Harz eingepinselt, dann das Glas drauflaminiert und dann das Styro dick eingeprinselt und alles mit Abreißgewebe und Vlies im Vakuum aushärten lassen. Dabei ist das überschüssige Harz durch das Balsa durchgezogen und vom Vlies aufgenommen worden. Das Balsa ist jetzt extrem hart (mit Harz durchzogen) und auch der Verbund zwischen Balsa, Glas und Styro ist sehr gut, ich musste ordenlich hebeln ums auseinander zu bekommen. Das Gewicht wird wohl etwas höher sein, als wenn ich alles mit Harz/Bubbles abspachtel, aber grob hochgerechnet dürfte der Kern so auf ca 1500 g kommen, das fänd ich ok. Ich wär nicht traurig, wenn ich das spachteln sparen könnte (scheiß Arbeit), außerdem kann das überschüssige Harz und Luftbasen nicht entweichen, wenn ich das Balsa abspachtel. Ich stell mir bloß die Frage, ob ich mit diesem Vorgehen Probleme mit der Verbindung zu den zwei äußeren Glasschichten bekomme, da die dann ja quasi auf ausgehärtetem Epoxy laminiert würden, was ja angeblich nicht die beste Verbindung eingeht. Da muss ich wohl noch einen Test machen  . .

|

|

|

|

|

|

#29 |

|

just do it

Registriert seit: 08/2006

Ort: MV

Beiträge: 330

|

Klar ist es optimaler wenn das Werkstück in einem Vorgang aushärtet.

Aber wenn die ausgehärtete Oberfläche geschliffen ist dann hält das schon. Wichtig ist das man die Wachsartige Schicht entfernt. Man kennt das ja von Polyesterharzen. Bei den meisten Epoxidharzen ist diese Schicht allerdings sehr dünn und wenn man mit der Hand anfasst dann merkt man die nicht so wirklich und nimmt das dadurch nicht so ernst. Wenn man mit Abreissgewebe arbeitet ist die Aminröte ja im Abreissgewebe und stellt dadurch kein Problem dar. Wird die Schicht durch Schleifen beseitigt, sollte man zum Schluss noch mal frisches Schleifpapier nehmen, damit man nicht so eine Restschicht auf der geschliffenen Oberfläche "breitschmiert". Bei Abreisgewebe ist die entstehende Oberfläche sehr viel größer als man sie mit Schleifpapier erzeugen könnte daher dem Anschleifen vorzuziehen. Übrigens eine interessante Technik ist, Spachtelmasse unter Abreisgewebe mit dem Spachtel zu glätten. |

|

|

|

|

|

#30 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Hi,

letztes Wochenende hab ich Balsa und Glas im Vakuum auf den XPS-Kern laminiert. Das Ergebnis sieht jetzt so aus: Ohne Harz wog alles zusammen 1350g und mit 1800g. Scoop : 11cm, Rocker : 2,3cm Ich hab das Abreißgewebe bereits abgezogen, auch wenns besser gewesen wäre es drauf zu lassen und erst kurz vor dem Laminieren abzuziehen. Erstens wollte ich das Ergebnis sehen (und wiegen) und zweitens lassen sich Kante und Inserts einfacher verarbeiten. Vorm Laminieren schleife ich alles gründlich mit 120er (wie bei R&G empfohlen) und nach gründlicher Reinigung sollte das dann halten. An den Rändern ist das Harz teilweise nicht durch das Balsa gelaufen, sondern seitlich raus, daher die hellen Flecke. Als nächstes stehen jetzt die Inserts und die Kante an. Leider hab ich keinen Plan wie die Inserts aufm Waveboard anzuordnen sind. Hab mir mal ein paar Boards angesehen. Einige haben nur entlang der Mittelachse Inserts, andere mit Abstand links rechts von der Mittelachse. Meistens ist das hintere Insert der hinteren Schlaufe ca. 15cm vom Tail entfernt. Daran wollte ich mich jetzt auch grob orientieren : entweder 6 Inserts pro Schlaufe und damit dann drei verschiedene mögliche Positionen, oder 9 Inserts mit 5 Alternativen pro Schlaufe (siehe Bild von oben). Der Abstand der Schlaufen sollte für Welle etwas größer gewählt werden, hab ich gelesen. Auf meinen Twins hab ich 56cm (Mitte-Mitte) und bei diesem wollte ich 60 nehmen. Hat vielleicht noch jemand Tipps dazu?  Gruß Lars |

|

|

|

|

|

#31 |

|

Benutzer

Registriert seit: 08/2006

Beiträge: 1.063

|

grob kannst du mal davon ausgehen , dass dein hinterer Fuss bei einem Thrusterboard ziehmlich geanu über den Frontfinnen steht.

Bei einem Quad leicht dahinter.Das Feintuning hängt aber von deinem Unterwasserschiff ab, je nach dem wie viel und wo der Auftrieb erzeugt wird. |

|

|

|

|

|

#32 |

|

Benutzer

Registriert seit: 01/2009

Beiträge: 313

|

sieht wirklich cool aus, hast du da eine Doppelkonkave drin? Wirkt auf dem rechten Bild so...

Gruß |

|

|

|

|

|

#33 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Danke, ja in der Mitte ist ne Doppelkonkave die nach vorne zum V wird und nach hinten etwas ausläuft.

Der Tip mit der Frontfinne hilft mir leider nicht wirklich weiter, da ich genauso wenig weiß wo die zu platzieren ist   . Aber trotzdem danke! Die Finnen setze ich erst ganz zum Schluss ein, vor der Abschlusslackierung. . Aber trotzdem danke! Die Finnen setze ich erst ganz zum Schluss ein, vor der Abschlusslackierung.

|

|

|

|

|

|

#34 |

|

...ist grad kiten

Registriert seit: 04/2006

Ort: Ruhrpott

Beiträge: 303

|

Hey,

sehr geile Arbeit! Also ich würd die hintere Schlaufe quasie direkt anbringen ohne große alternativen. 2-3 Variationen reichen wohl dicke. Vordere Schlaufe wäre vielleicht cool, sehr variabel anordnen zu können. Quasie einmal direkt auf der Mittellinie und noch alternativ 2 Schlaufen in V Form. ich hoffe du verstehst wie ich meine!? Finde es angenehm grad bei den breiten Waveboards den Fuß etwas näher an der Kante zu haben. Man steht einfach besser  just my idea... |

|

|

|

|

|

#35 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

Nach langer Zeit mal wieder ein Update, der Bau geht voran, aber nur sehr langsam (ist aber auch verdammt viel Arbeit).

Was bisher geschah: Kanten ankleben Pro Seite musste ich zwei Streifen mit Bauschaum zusammenkleben (Montageschaum), damit die Streifen die Länge des Boards haben. Dann erst die Seitenflächen des Kerns mit Harz bepinselt und die Kantenstücke mit Harz/Bubbles/Baumwollflocken-Spachtelmasse bespachtelt. So weit war noch alles gut, dann wollte ich die Kanten an dem Kern mit Malerband fixiert. Ich hatte das vorher mal probiert und war kein Problem, nur hatte ich da keine Handschuhe an und keine Folie drunter liegen. Das Klebeband ist natürlich überall festgeklebt nur nicht am Kern. Ich war kurz vorm Nervenzusammenbruch, bis es dann doch noch geklappt hat. Das Heck ist nicht aus Airex, sondern wieder ein Balsa-Sandwich, da ich das für stabiler halte. Im nachhinein hätte ich das Heck vielleicht dünner auslaufen lassen sollen. Kanten shapen Die Überstände der Kanten mit nem Cutter abgeschnitten: Den noch vorhandenen Überstand plan geschliffen und auf dem Deck und vorne die Kanten schon mal etwas vorgerundet. Aus Stabilitätsgründen hab ich die Kanten mit Epoxy geklebt, was dann leider das Shapen etwas schwieriger machte (wegen der großen Härteunterschiede von Holz, Epoxy und Schaum). Per Hand den Kanten den letzten Schliff geben, unten sind die Kanten am Bug rund und werden ab Mitte des Boards zum Heck immer schärfer. Inserts gießen Löcher für die Inserts mit der Oberfräse gefräst und mit einem kleinen Insertständer die Inserts eingegossen. Die Idee mit der Möglichkeit vorne zwei Schlaufen anbringen zu können, finde ich zwar sehr gut (danke für den Tipp), ich war dann aber doch zu faul noch vier weitere Inserts zu setzen. Unterseite laminieren Gestern Abend hab ich dann die Unterseite gründlich mit 120er abgeschliffen, die Oberseite abgeklebt und zwei Lagen 160er Köper drauf laminiert. Köper braucht man ja nur schief anzusehen und schon hat sichs verschoben. Wie schön einfach lässt sich da festes Leinwandgewebe verarbeiten. Bin mal auf das Ergebnis gespannt! Die Seabase-Finnen sind auch schon angekommen. Die Finnen sind aus irgendeinem Hartplastik, wahrscheinlich ABS. Also nicht die höchste Quali, aber für 26 Euro inkl. Versand voll ok. Das Finish mach ich wohl mit dem Topcoat von HP-Textiles und/oder PU-Lack. |

|

|

|

|

|

#36 |

|

Benutzer

Registriert seit: 04/2011

Beiträge: 58

|

Hi,

echt cool dein Fish. Freu mich schon wenn er fertig ist. Ich werde mich demnächst auch daran wagen ein board zu bauen, würde deines als Vorbild nehmen, wäre also dankbar wenn du uns berichtest wie es sich so fährt wenns fertig ist. Gruß Trigo |

|

|

|

|

|

#37 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

ja klar, wenn ich irgendwann mal fertig werde, dann schreib ich was zu den Fahreindrücken. Ich kann allerdings keine Vergleiche anstellen, da ich noch nie ein Diri gefahren bin.

Beim Laminieren der Unterseite ist mir leider ein Fehler unterlaufen, ich hab die Folie nicht um die Rails rumgezogen, sondern sie direkt an den Rails vom Vakuum zusammenziehen lassen (kann man auf dem Vakuum-Bild sehen). Dadurch haben sich überall an den Rails hässliche Falten gebildet: Die muss ich jetzt alle vorsichtig wegschleifen und außerdem ist an den verschliffenen Stellen das Laminat teilweise getrennt  . .Das Laminat ist auch sehr milchig trüb geworden, ich lass es aber trotzdem drauf. Laminat wegschleifen kommt nicht in Frage. Vielleicht liegt das an dem Köper von R+G (hab das günstige genommen)  . .Gruß Lars |

|

|

|

|

|

#38 |

|

Binnenlandrocker

Registriert seit: 11/2008

Ort: beim Epple

Beiträge: 1.014

|

Mach dir mal keine gedanken das Trübe kommt vom Abreisgewebe das müsstest du ja aber wissen....

^^ gruß FABI |

|

|

|

|

|

#39 |

|

Benutzer

Registriert seit: 05/2008

Ort: Kiel

Beiträge: 67

|

ja zum Teil wohl schon, aber es ist da wo noch Laminat ist deutlich trüber als neben dem Laminat wo nur Harz hingelaufen ist (und da war auch Abreißgewebe drauf).

|

|

|

|

|

|

#40 |

|

www.lottacustoms.de

Registriert seit: 11/2009

Ort: Kirchentellinsfurt (Tübingen)

Beiträge: 341

|

Zitat:

also am günstigen Köper liegt es wahrscheinlich nicht, da ich dies auch sehr oft benutze. Gruss Marco |

|

|

|

|

| Aktive Benutzer in diesem Thema: 1 (Registrierte Benutzer: 0, Gäste: 1) | |

| Themen-Optionen | |

| Ansicht | |

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Core Riot Testbericht | niko | Kites | 85 | 16.09.2008 20:34 |

| Core Riot Testbericht | niko | Kites | 126 | 09.06.2007 07:16 |

| New Yarga Hybrid SLE | hangon | Kitesurfen | 1 | 21.04.2007 15:40 |

| Safety-Systeme - Informationen | joe | Kitesurfen | 18 | 25.08.2005 10:12 |

|